Klebebänder als Prüfmittel bei der Gitterschnittprüfung

Klebebänder als Prüfmittel bei der Haftfestigkeitsprüfung

-Ähnlich ist nicht gleich-

Bei der Gitterschnittprüfung wird normalerweise zusätzlich Klebeband verwendet.

Allerdings ist die Qualität des Klebebandes nicht immer einheitlich.

Wie objektiv sind also die Ergebnisse der Gitterschnittprüfung mit Klebeband wirklich?

Der folgende Beitrag setzt sich kritisch mit der Prüfmethode auseinander und macht Vorschläge, was verbessert werden könnte.

Die sogenannte Gitterschnittprüfung (nach DIN EN ISO 2409) ist seit vielen Jahren die wohl weltweit etablierteste Methode zur Bestimmung der Haftung von Beschichtungen. Es wird mit einem festgelegten Schneidwerkzeug /1/ ein definiertes Gittermuster aus 2 x 6 einander kreuzenden Schnitten aufgebracht, welche die zu prüfende Beschichtung bis zum Untergrund durchdringen beziehungsweise das Substrat auf gesamter Schnittlänge freilegen. Je nach Eigenschaften des zu prüfenden Beschichtungsmaterials kann es von einem intakten Gittermuster über ein „Ausfransen" der Schnittränder bis zum Ausbrechen an Ecken und Kanten beziehungsweise teilweisen oder gar vollständigen Enthaften der Beschichtung bei den 25 quadratischen Flächen des Gittermusters kommen.

Das jeweilige Ergebnis wird, nach visuellem Vergleich mit Referenzbildern aus einer Tabelle, in Form eines Kennwertes ausgedrückt, und so in einem grundsätzlich bewährten Rahmen kommunizierbar.

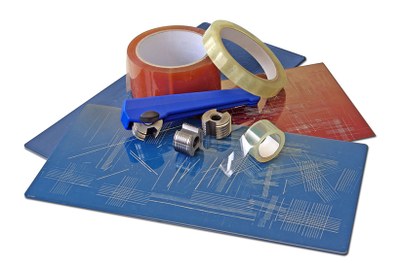

Klebeband und Gitterschnittprüfgerät Modell 295 zur Haftfestigkeitsprüfung inkl. Proben

Die Verwendung von Klebeband bei der Gitterschnittprüfung ist seit ebenso vielen Jahren allgegenwärtig, obwohl dessen Beitrag zum Prüfergebnis ohne genaue Verabredung aller am jeweiligen Sachverhalt Beteiligten bestenfalls spekulativ, ja sogar sinngefährdend irreführend sein kann! Hier erscheint ein entsprechendes Hinterfragen der Methode nicht nur sinnvoll, sondern durchaus schon überfällig, da offensichtlich bereits seit Längerem deutlich unterschiedliche Sichtweisen, Überzeugungen sowie Erfahrungen und Meinungen hierzu existieren. Dem übergeordneten Wunsch der Vereinheitlichung beziehungsweise der genauen Festlegung von Prüfmethoden kommt dies verständlicherweise eher nicht entgegen.

Anfragen von verunsicherten Anwendern

Anstoß für den Artikel waren nahezu wöchentlich eingehende Anfragen von Anwendern nach normgerechtem Klebeband beziehungsweise auch nach Beratung und Aufklärung über die aktuell vorliegende Situation sowie nach Empfehlungen für die richtige Vorgehensweise. Hier stehen auch für den Anwender bei der Qualitätsprüfung letztendlich finanzielle Interessen im Vordergrund: Die verlässliche Verifizierung seiner Produktqualität sowie auch eine durch normgerechtes Prüfen angestrebte „Unverwundbarkeit" bei ungerechtfertigten Reklamationen.

Häufige Fehlerquellen und Irrtümer

Der Autor möchte sich nachfolgend nicht im den Leser ermüdenden Zitieren und Aufzählen von Daten verlieren. Im Fokus steht hier das Bestreben, dem Anwender einige grundsätzliche Hinweise zum Erkennen etablierter Fehlerquellen und Irrtümer (teilweise scheint hier traditionell ein Ausblenden derselben langjährig bewährt; offenbar weil es sich schließlich um Normvorgaben handelt, welche der Anwender grundsätzlich zu respektieren und zu befolgen gewohnt ist) zur potenziell möglichen Verbesserung seiner eigenen Prüfsituation und somit auch der Zuverlässigkeit und realitätsbezogenen Kommunizierbarkeit seiner Prüfergebnisse aufzuzeigen.

Vor Jahren noch wurde in der DIN EN ISO 2409 „für Gitterschnitte auf harten Substraten" die Verwendung eines sogenannten 10-N (auf einer Breite von 25 mm) -Klebebandes mit einer Toleranz von ± 1 N vorgegeben, um nach Aufbringen des Gitterschnittes vor der Ermittlung des Kennwertes noch vorhandenes, weitgehend lose anhaftendes Beschichtungsmaterial zu entfernen.

Ist jedoch zum Beispiel durch eine hohe Klebekraft des Klebebandes womöglich eine zusätzliche Beanspruchung der Probe in Form einer zusätzlichen Haftabzugsbelastung denkbar?

Eine erfahrungsgemäß weit verbreitete Interpretation von Anwendern setzt nämlich irrtümlich gerade dies voraus: Verwendung eines genau definierten Klebebandes = genau definierte zusätzliche Haftabzugsbelastung. Der genau festgelegte Klebkraftbereich legt dem Anwender die Denkweise in Richtung dieses Missverständnisses noch zusätzlich nahe. Die zugrunde liegende Idee erscheint zunächst wirklich clever; jedoch verhindert ein faktisch nicht benennbarer, geschweige denn quantifizierbarer Mix von Unwägbarkeiten und Einflussgrößen sowie Anwenderabhängigkeit die gewünschte Präzision und Verlässlichkeit.

Der Haftabzugswert des Klebebandes

Beim Hersteller wird der Haftabzugswert des Klebebandes für gewöhnlich ermittelt/verifiziert, indem das zu prüfende Klebeband in festgelegter Breite mit definiertem Andruck per speziellem, gummibeschichteten Rollgewicht auf eine definiert glatte und saubere Stahloberfläche aufgebracht wird. Anschließend wird das Klebeband mit definierter konstanter Geschwindigkeit unter einem Winkel von 90° - also senkrecht - von der Stahloberfläche abgezogen.

Nun sind die Oberflächen der (verschiedensten) Arten von mit dem Gitterschnitt zu prüfenden Beschichtungen leider nicht pauschal mit der betreffenden Stahloberfläche gleichzusetzen. Hier hat der Kleber des Klebebandes mit an Sicherheit grenzender Wahrscheinlichkeit oft eine ganz unterschiedliche haftungsrelevante Affinität zur vorliegenden Oberfläche, welche sich dann individuell auf die Haftkraft des Klebebandes beziehungsweise auf die für seinen Abzug aufzubringende Kraft auswirken muss. Selbst bei Beschichtungen derselben Familie wirkt sich bereits allein der Unterschied zwischen hochglänzender, seidenglänzender oder matter Oberfläche entsprechend deutlich aus.

Zudem wirkt sich in der DIN EN ISO 2409 die Vorgabe einer potenziell individuell anwenderabhängigen Methode zur Applikation des Klebebandes auf die Oberfläche der zu prüfendenden Beschichtung als zusätzlicher Fehlermultiplikator aus. Aktuell gilt: „Das Klebeband fest mit einer Fingerspitze oder einem Fingernagel reiben". Innerhalb der denkbaren Bandbreite der Anwenderrealität erfolgt dieser Vorgang unzweifelhaft mit individuellem Kraftaufwand und kann als „festes Reiben mit Fingerspitze oder Fingernagel" thermische Effekte (Reibungswärme) in unterschiedlicher Stärke bedingen, welche sich zum ohnehin individuell festen Aufreiben auch noch zusätzlich nicht quantifizierbar auf die Klebkraft auswirken können.

Und genau dies geschieht bereits in der kompletten Bandbreite bei unzähligen betroffenen Anwendern, die dennoch nach bestem Wissen und Gewissen normgerecht und somit bestmöglich präzise und wiederholbar zu prüfen glauben beziehungsweise hoffen.

Es überrascht nicht wirklich, dass unter Berücksichtigung des oben beschriebenen Affinitätsthemas sowie des anwenderabhängigen Bereiches bei der Beschreibung der Prüfmethode, sicherlich erhebliche Differenzen der Haftabzugskräfte zumindest denkbar, wenn nicht gar hochwahrscheinlich sind und somit keine pauschal bestmögliche zuverlässige Wiederholbarkeit I Vergleichbarkeit der mit einem Klebeband ermittelten Kennwerte vorauszusetzen ist, wobei man aber von Prüfungen nach Normvorgaben mit Recht das Gegenteil erwarten darf.

Die bereits erfolgte Erweiterung des zulässigen Klebkraftbereiches auf 6 bis 10 N hat nichts Grundsätzliches an der unvollkommenen Situation geändert, geschweige denn verbessert. Dies sollte lediglich dem Anwender die Beschaffung eines adäquaten Klebebandes erleichtern, ohne unkomfortable Notwendigkeit der Festlegung auf nur einen beziehungsweise sehr wenige Alternativ-Lieferanten.

Möglicherweise ist angesichts der bereits vorhandenen unbestreitbar anwenderabhängigen Aufspreizung der Prüfbedingungen innerhalb der vorliegenden Methode die hundertprozentige Einhaltung der Klebebandvorgabe de facto sogar vernachlässigbar. Das müsste gegebenenfalls innerhalb der sich im ständigen Fluss befindlichen sukzessiven Verbesserungen oder Anpassungen durch den Normausschuss verifiziert und verabschiedet werden. Der aktuelle, zum Zeitpunkt des Erscheinens des Artikels noch nicht final verabschiedete Entwurf der DIN EN ISO 2409 wird der Realität, wie sie sich für den Anwender darstellt, deutlich gerechter:

Hier ist die eventuelle Verwendung von Klebeband gegebenenfalls Verabredungssache - idealerweise aller am jeweiligen Prüfsachverhalt Beteiligten. Sinnvolle Daten-Eckpfeiler für eine bestmögliche Verabredung sind zum Beispiel:

- Welcher Hersteller oder Lieferant?

- Welche Bezugsquelle?

- Welcher Typ Klebeband?

- Welche Chargen-Nummer?

- Wie gelagert?

- Wie auf das zu prüfende Beschichtungsmaterial appliziert?

- Abzug nach welcher Zeit?

- Unter welchem Abzugswinkel?

- Mit welcher Geschwindigkeit?

- Klimatische Bedingungen während der Prüfung?

Wie dem Autor gegenüber auch seitens eines Klebebandherstellers glaubhaft dargestellt wurde, stellt sich die Erstellung eines Klebebandes mit zuverlässig definierter und eng tolerierter Haftabzugskraft, über die nachfolgend beschriebene Limitierung hinaus, als idealisiertes Wunschdenken dar:

Die Herstellung von Klebebändern erfolgt nicht in Form der kleinen, dem Anwender bekannten handlichen Rollen, sondern auf sehr viel größeren, sogenannten Coils.

Hier können sich zum Beispiel auch produktionsabhängig gegebenenfalls verschiedene Temperaturzonen ergeben (zum Beispiel Kernzone, Mittelzone und Mantelzone, wobei die Übergänge natürlich als fließend zu verstehen sind), welche bis zum Abkühlen auf Raumtemperatur unterschiedliche Zeiten benötigen. Die Temperatureinwirkung beziehungsweise auch deren Dauer kann sich auf die Eigenschaften des Klebers und somit auch auf das Thema Haftabzugskraft auswirken.

Die Erstellung der kleinen Klebebandrollen für den Endverbraucher erfolgt in Form von Abwickeln bei gleichzeitigem Schneiden und Wiederaufwickeln auf kleine Rollen, wobei innerhalb einer Charge (der Produktionsmenge eines Coils) grundsätzlich nicht zwingend definiert nach Temperaturzonen beziehungsweise möglichen Auswirkungen auf die Haftabzugskraft unterschieden und eingeteilt wird. Die Überprüfung der Haftabzugskraft erfolgt zumeist über einen repräsentativen Querschnitt durch eine als angemessen festgelegte Anzahl von Stichproben. Es wäre wirtschaftlich unvorstellbar, jede einzelne Rolle auf ihre Eigenschaften zu prüfen.

Hinzu kommt außerdem, dass Klebebänder im Allgemeinen nicht unbegrenzt lagerstabil sind und Art sowie Geschwindigkeit der Veränderungen natürlich auch durch die Lagerbedingungen beeinflusst werden. Zudem ist auch der Anwender, der durch sein Know-how und seine technische Ausstattung in der Lage wäre, sein Klebeband zyklisch auf einwandfreie Daten zu überprüfen, eher die Ausnahme. Aber selbst dann würde dies - angesichts der bereits oben beschriebenen Unterschiede der Kleber-Affinität zu den verschiedenen Untergründen - nicht wirklich Sinn hinsichtlich der angestrebten Unterstützung beziehungsweise Sicherstellung von Prüfgenauigkeit und Wiederholbarkeit machen können.

Fazit

Die Eignung von Klebebändern als Prüfmittel hängt individuell entscheidend von den Erwartungen und Erfahrungen der betreffenden Anwender ab sowie von deren Bereitschaft, die potenziell möglichen Ungenauigkeiten beim Ausdruck des Prüfergebnisses in Zahlenwerten in Kauf zu nehmen. Wo sich der Einsatz von Klebebändern als Prüfmittel bereits verifizierbar bewährt hat, besteht sicher kein zwingender Grund, zukünftig pauschal hierauf verzichten zu müssen. Dagegen sollten Anwender, die bereits offensichtliche Ungereimtheiten bei der Verwendung festgestellt haben, sowie auch potenzielle Neuanwender, bezogen auf ihren Prüfkontext zunächst alle Pros und Contras abwägen, um ihre Qualitätsprüfung nicht unnötigerweise mit einem gegebenenfalls mit Zweifeln behafteten Prüfthema zu belasten oder gar zu ergänzen.

Vieles bei der Klebebandanwendung scheint in der Tat beeinflusst von Tradition im Mix mit individuellem Verständnis von Normvorgaben und persönlichem Geschmack. Faktisch liegen in der Tat aktuell keine universell verlässlichen Erkenntnisse darüber vor, ob und wann die Verwendung von Klebebändern zweifelsfrei Sinn macht.

Angesichts der Vielfalt von möglichen Konstellationen rund um das Prüfthema Gitterschnitt ist es nur schwer vorstellbar, dem Anwender die Entscheidung über Verzicht oder Einsatz sowie die Auswahl eines Klebebandes als Prüfmittel pauschal abnehmen zu können. Hier bleibt zunächst nur weiterhin die Möglichkeit beziehungsweise Notwendigkeit von Information und Aufklärung über die gelebte Realität, über die Fakten und die Möglichkeiten sowie als wirklich hilfreicher Faktor die Verabredung aller am jeweiligen Sachverhalt Beteiligten!

Prüfgeräte

Direkt zu unseren Gitterschnittprüfgeräten und Haftfestigkeitsprüfgeräten.

Literatur

/1/ Nach DIN EN ISO 2409 sind zwei nicht miteinander vergleichbare Ausführungen von Schneidwerkzeugen zulässig.

Günter Kalinna,

Produktmanager Oberflächentechnik,

Erichsen GmbH & Co. KG